叶片内部视频监测

2025-09-26 北京公司

1. 产品概述

近年叶片尺寸越来越大,更大的扫风面积,单机容量的大幅攀升,有助于度电成本的进一步降低,但大叶片的结构非线性与弯扭耦合效应、叶片涡激振动、呼吸效应、高柔塔的整机复杂多体动力系统等问题的耦合,加上制造难度更大、运输吊装乃至存储支架损伤等难以避免,导致大叶片在风场运行早期暴露出了前所未有的结构损伤、开裂等失效问题,乃至叶片断裂,进一步引发风机倒塔等重大经济安全事故,使得叶片损伤的早期识别与预警变得尤为重要。

叶片内部视频监测系统正是为实现叶片早期损伤智能识别与严重问题提前预警的产品,其视频监控相机安装在叶片内腔中,实时采集风力发电机组运行过程中叶片内部的图像,分析计算其动态变形,通过对图像的智能分析与损伤/失效样本学习,自动提取叶片开裂、发白、裂纹等呈现在叶片内表面的损伤,对视觉可见的损伤进行报警;同时通过动态监测呼吸、扭转、挥舞/摆振的弯曲变形模式结合机器学习等数据驱动技术,跟踪叶片 3 类不同变形的变化趋势以对结构早期损伤和异常进行告警,避免叶片发生重大失效以波及整机安全。

叶片内部视频监测系统不仅可动态直观展示叶片内部的状态,通过在集控或升压站上位机软件上展示的叶片内部图像,无需停机即可确认叶片是否存在损伤,节省地毯式人工排查的停机时间的同时,也避免因为未及时维修的导致的大修或断裂风险;还通过智能算法,实现叶片内部损伤的自动诊断和报警,避免损伤的进一步扩展导致的叶片大修或更换,将有效降低风机的停机电量损失,同时降低叶片大修,更换带来的重大经济损失,避免安全事故的发生

2. 系统整体简介

感知单元:风机叶片内部视频监测系统可实现叶片内部距离叶根约 30m~40m 无遮挡范围的实时测量,视频监控通过高清无畸变相机采集叶片运行过程画面,辅以自动补光功能实现叶片内部阴暗环境图像采集,其中重点监测区域前、后缘型腔,选用自动循航的高精度相机进行扫掠采集;同时为了动态监测叶片的动态变形,在叶片前、后缘型腔根据功能需要部署靶标,辅助进行呼吸、扭转、弯曲等动态变形的原始视觉数据采集。

采集与分析单元:机端采集单元部署在轮毂,内设有智能系统,可实现基于工况的条件采集,并自动进行指定时长和间隔的数据动态采集,同时也部署有对应的算法,算法应用计算机视觉技术,对图像进行解析,提取叶片内腔目标位置图像,识别损伤,如叶片穿透性开裂,叶片裂纹,发白等;也可进一步自动计算目标截面靶标点的动态变形,用以动态展示叶片在运行过程中的复杂动态变形;同时也部署了,损伤识别算法,基于动态变形趋势,对由于损伤导致弯曲、径向、扭转等相关刚度退化影响变形型态的损伤进行识别和早期预警。

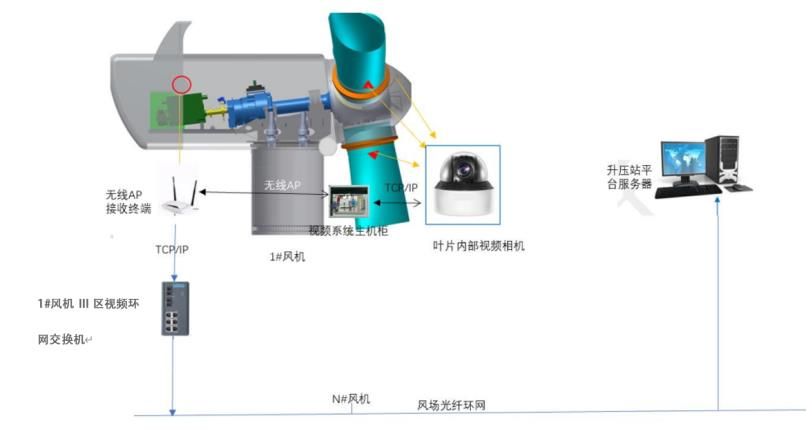

通讯单元:通过无线 AP,将系统监测到的原始视频数据、分析输出的变形数据及预警诊断数据等数据,从位于轮毂的发射单元传递到位于机舱的接受单元;借由风场 III 区视频环网将图像数据和分析结果发送到站端服务器中。

拉个朗日软件平台:站端或集控的服务器中部署有软件平台,软件平台支持运维人员查看叶片内部的视频动态画面,同时软件平台还根据识别的损伤和异常变形趋势进行报警,支持运维人员进行检查/维修/保护性运行或停机等运维决策,避免叶片发生重大失效乃至断裂,保障风力发电机组安全运行。

其整体系统结构图如下图所示。

图 1 叶片内部视频监控系统示意图

3.基于图像的穿透性结构损伤诊断:

2023 年 6 月,通过叶片内部视频监测系统成功实现某陆上 16X 机组叶片的穿透性损伤的诊断和告警,避免了叶片损伤的进一步扩展导致的断裂。该叶片在后缘迎风面芯材靠近后缘梁的区域发生横向裂纹(尺寸约 30mm),并在 58 天后发展成穿透性裂纹,开裂尺寸扩大到 1340mm。

图 2 叶片内部穿透性开裂识别

叶片结构损伤通常是一个累积损伤的过程,当叶片内部铺层发生分层,纤维开裂或脱站等问题时,往往外表面难以察觉,然而它会导致叶片结构局部刚度的改变,进而导致叶片径向、展向变形轮廓的变化,因此可以通过监测叶片变形轮廓异常,有效的识别叶片结构早期损伤带来的刚度变化,进而进行早期预警。

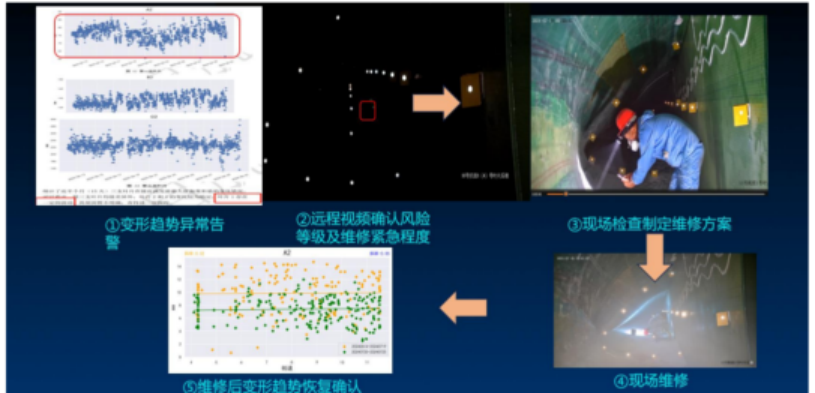

以下案例,为用户提供了一个基于叶片内部视频监测和损伤预警系统,从预警到损伤确认,再到现场检查和维修以及维修后质量确认的闭环过程。

某风场 70m+叶片,在安装叶片内部视觉监测系统后,发现其中一支叶片摆振方向变形存在一定程度的偏差和异常,通过升压站的上位软件系统查看叶片内部视频图像,发现叶 片后缘型腔存在轻微透光,叶片维修人员前往现场检查并制定维修方案,内部视频系统记录下了精确的勘察和维修过程中,同时维修完成后,系统同步进行维修前后变形对比分析,发现该叶片刚度得到提升和恢复,变形回落到正常水平。

图3基于变形趋势异常告警的现场维修及维修质量确认的闭环案例