叶轮不平衡检测

2025-09-26 北京公司

1. 产品概况

为了追逐更低的度电成本,叶片尺寸越来越大(长度、弦长、重量),风机稳定性对叶片制造、安装和控制精度更敏感,而这些因素最终通过气动不平衡反应在对风机振动、载荷和发电量的影响上。根据风机认证规范Guideline for the Certification of Wind Turbines Edition 2010中第4章(4.3.4.1)载荷计算的要求,叶片角度偏差不超过±0.3°。该要求为载荷计算的输入条件,产生额外的极端载荷和周期性疲劳载荷。如果角度偏差过大,将造成实际载荷超过设计载荷,也会减少疲劳寿命,甚至引发共振带来灾难性事故。

通过近期对风机事故的调研和对一些出现振动大的风机故障分析发现,叶片零度角不准确是引起叶片角度偏差的重要原因。因此如何准确测定在运行风机的叶片零度角显得十分重要。相关机构调查发现欧洲:73%的机组叶轮不平衡超出标准要求;中国400多台机组的气动不平衡检测,发现50%的机组气动不平衡存在严重问题;某业主3个风电场72台机组的气动不平衡,合格率也仅有17.7%,某些机组叶片角度偏差甚至超过8°。造成机组叶轮气动不平衡的原因多种多样,其中叶片较零问题是主要原因,其次叶片气动外形不一致、叶片制造误差、叶片维修等都会导致叶轮出现气动不平衡。

2. 系统原理

基于叶片视频净空的叶轮不平衡测试系统使用高质量的数字单镜头相机和大焦距变焦镜头进行光学测量。通过图像处理程序,从提取的叶尖位置和相关塔架位置确定塔架净空的像素值。利用相关数学公式和风机相关参数计算出叶尖在塔筒上的投影点,能够精确计算出机组运行状态下净空变化值。利用三支叶片的净空变化情况获取机组叶轮不平衡状态及相关分量。

地面实施的叶片净空检测手段就具有了天然的便捷性和精准性,在固定坐标系下可以方便有效的测得叶片净空结果,保证了较高的分辨率和精度,并且方便易操作,在不同机组和环境下可以重复使用。通过将摄像机放置到塔底的正下方,向上拍取叶片运行的视频,通过计算标记的叶尖投影点到叶尖点之间的距离,可以获得实时净空结果。

图1 叶轮不平衡视频检测原理

3. 案例介绍

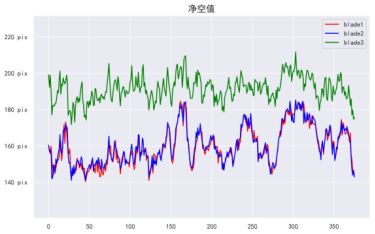

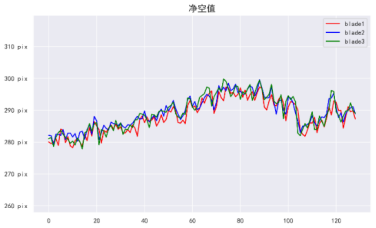

内蒙古包头某风电场一台机组频繁触发振动故障,我公司派遣技术人员到达现场进行系统测试,对数据进行分析发现机组存在非常大的叶轮气动不平衡,通过视频数据能够明显看出叶片偏差。如下图所示。

图2支叶片偏差较大

通过对视频数据分析发现其中一支叶片偏差较大。对叶片进行系统检查发现叶片零刻度线标识存在较大的错误,导致叶片较零异常。检查发现机组一支叶片零刻度标尺安装错误。零刻度标尺设计安装位置是0度线与合模缝距离14.9cm,经测量该叶片0刻度线距离约24.5cm,安装偏差约10cm,安装角度偏差约6°。对零刻度标尺重新安装,满足设计要求,重新安装零刻度标尺后归零校准。并对机组重新测试,测试三支叶片数据正常,如图13和图14所示。

图3叶片合模线与零刻度标尺偏差

图4机组三支叶片不平衡调整前后对比图